Os silos e os armazéns são construções indispensáveis ao armazenamento da produção agrícola e influem decisivamente na sua qualidade e preço. Entretanto, por sua dimensão e complexidade, podem ser fonte de vários e graves acidentes do trabalho. Por serem os silos locais fechados, enclausurados, perigosos e traiçoeiros, são conhecidos como espaços confinados e são objeto da NR33 - Espaços Confinados, da NBR 14.787 da ABNT e de alguns itens da NR 18 - Construção Civil do MTE. A Revista Proteção (N.181, janeiro de 2007, p.63) apresenta um excelente artigo de Ary de Sá (Eng.de Seg. e especialista em ventilação industrial e controle de riscos ambientais com poeiras explosiva) intitulado Efeito devastador, sobre explosões em locais onde existe muita poeira acumulada.

Essas explosões ocorrem frequentemente em instalações agrícolas ou industriais onde são processados:

a) farinhas = de trigo, milho, soja, cereais, etc.; e

b) particulados = acúcar, arroz, chá, cacau, couro, carvão, madeira, enxofre, magnésio, eletrometal (ligas), etc.

O milho é considerado um dos grãos mais voláteis e perigosos, embora toda poeira de

grãos possa ser tida como MUITO PERIGOSA. Na Agricultura, existem ainda os chamados espaços

confinados móveis: os tanques que são levados para o campo, onde são armazenados os agrotóxicos

usados na lavoura; e os caminhões-tanque transportadores de combustível ou de água (carros-pipa).

Exemplos de espaços confinados que podem ser encontrados nas diversas atividades ligadas à agroindústria são: tonéis (de vinho/aguardente, p.ex.), reatores, colunas de destilação, vasos, cubas, tinas, misturadores, secadores, moinhos, depósitos e outros.

Um espaço confinado apresenta sérios riscos com danos à saúde, sequelas e morte. São riscos físicos, químicos, ergonômicos, biológicos e mecânicos e são uma triste realidade no Brasil inteiro.

Vejamos alguns dos riscos dos acidentes em Silos e Armazéns agrícolas:

- 1 - explosões;

- 2 - problemas ergonômicos;

- 3 - lesões do trato respiratório (poeiras) e do globo ocular;

- 4 - riscos físicos (ruído, iluminação, umidade, vibrações, etc.); e

- 5 - acidentes em geral (quedas, sufocamento, etc.).

As indústrias que processam produtos alimentícios e as unidades armazenadoras de grãos, apresentam alto potencial de risco de incêndios e explosões, pois o trabalho nessas unidades consiste basicamente em receber os produtos, armazenar, transportar e descarregar. O processo inicia com a chegada dos caminhões graneleiros e ao descarregar seu produto nas moegas, produzem uma enorme núvem de poeira, em condições e concentrações propícias a uma explosão.

O acúmulo de poeiras no local de trabalho, depositada nos pisos, elevadores, túneis e transportadores, apresentam um risco de incêndio muito grande. Isso ocorre quando, uma superfície de poeira de grãos é aquecida até o ponto de liberação de gases de combustão que, com o auxílio de uma fonte de ignição com energia, dá início ao incêndio. Além disso, a decomposição de grãos pode gerar vapores inflamáveis; se a umidade do grão for superior a 20%, poderá gerar metanol, propanol ou butanol. Os gases metano e etano, também produzidos pela decomposição de grãos, são igualmente inflamáveis e podem gerar explosões.

A poeira depositada ao longo do tempo, quando agitada ou colocada em suspensão e na presença de uma chama, poderá explodir, causando vibrações subsequentes pela onda de choque; isto fará com que mais pó depositado no ambiente entre em suspensão e mais explosões aconteçam. Cada qual mais devastadora que a anterior, causando prejuizos irreversíveis ao patrimônio, paradas no processo produtivo e o pior, vidas humanas são ceifadas ou ficam permanentemente incapacitadas para o trabalho.

Nos Estados Unidos, que estudam as explosões de poeira de grãos há mais tempo, recomenda-se que a concentração máxima de poeira de grãos no ambiente de trabalho seja de 4 g/m3 de ar. A faixa mais perigosa para gerar uma explosão, varia entre 20 e 4.000 g/m3 de ar. Se uma lâmpada de bulbo (incandescente) de 25 watts pode ser vista a 2 m de distância num ambiente empoeirado, isso significa que a concentração de poeira é inferior a 40 g/m3 de ar mas, mesmo assim, dentro do limite da explosividade. Foi criado nos Estados Unidos um equipamento experimental para testar peiras explosivas, com sensores diversos que permitem conhecer as características das peiras explosivas. Nesta página há, inclusive, uma simulação de explosão (clipe) com o dispositivo mostrado acima.

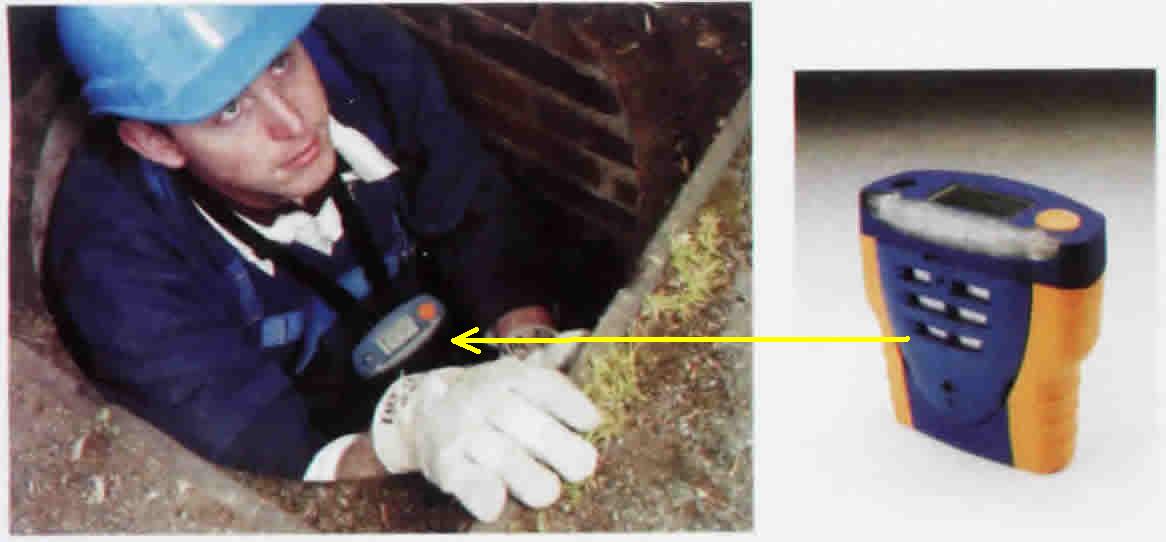

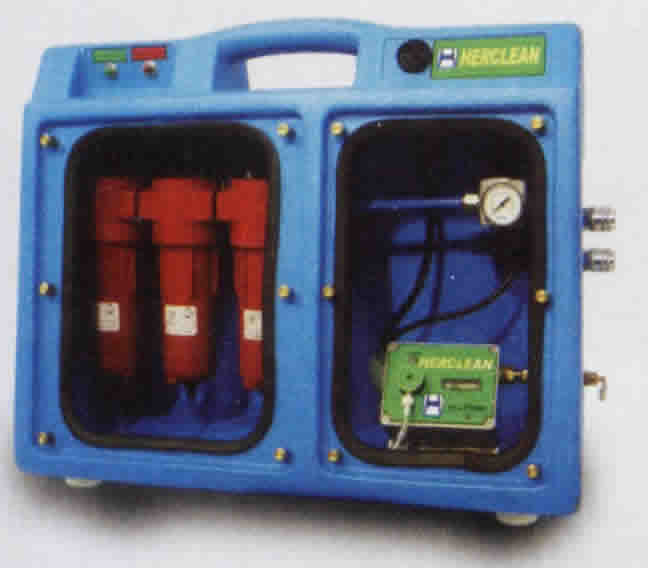

Para o trabalho em espaços confinados, existem pequenos aparelhos (como o da foto ao lado) que indicam a concentração de gases perigosos no interior dos silos (e demais espaços confinados), que dão segurança ao operário que vai adentrar esse recinto.

Há umas poucas REGRAS BÁSICAS a observar para ver se uma determinada poeira apresenta RISCO DE EXPLOSÃO:

> a poeira deve ser combustível;

> ela deve ser capaz de permanecer em suspensão no ar;

> deve ter um arranjo e tamanho passível de propagar a chama;

> a concentração da poeira deve estar dentro da faixa explosiva;

> uma fonte de ignição com energia suficiente deve estar presente; e

> a atmosfera deve conter oxigênio suficiente para suportar e sustentar a combustão.

Se todas essas condições estiverem presentes, pode ocorrer a explosão da poeira. A melhor maneira de evitá-la é anular

a maior parte dessas pré-condições.

PARÂMETROS CRÍTICOS PARA A EXPLOSÃO DE POEIRAS

- tamanho da partícula: < 0,1 mm;

- concentração da poeira: 40 a 4.000 g/m3;

- teor de umidade do grão: <11 %;

- índice de oxigênio no ar: > 12%;

- energia de ignição: > 10 a 100 mJ (mega Joule); e

- temperatura de ignição: 410 a 600oC.

Outras temperaturas de ignição da núvem, adotadas nos EUA (NFPA, Revista Proteção N.181)

para poeiras agrícolas, em graus centígrados (oC) são:

> açúcar em pó = 400

> amido de milho = 350

> arroz = 450

> cacau 19% gordura = 240

> café instantâneo = 350

> café torrado = 270

> canela = 230

> casca de amêndoa = 210

> casca de amendoim = 210

> casca de arroz = 220

> casca de coco = 220

> casca de noz de cacau = 370

> casca de semente de pêssego = 210

> casca de noz preta = 220

> celoluse = 270; e

> celulose alfa = 300

Para diminuir o risco de explosões, deve-se:

1 - proceder à limpeza frequente do local;

2 - evitar fontes de ignição (solda, fumo, etc.);

3 - manutenção periódica dos equipamentos;

4 - peças girantes devem trabalhar sem pó;

5 - instalar bom sistema de aterramento (eletricidade estática);

6 -nunca varrer o armazém; usar o aspirador de pó;

7 - equipar elevadores, balanças e coletores de alívios contra pressões;

8 - usar sistemas corta-fogo em dutos de transporte, e outros;

9 - cuidados com ventiladores e peças girantes (faíscas); e

10 - manter umidade do local => 50% (ambiente sêco é explosivo).

Recomenda-se, sempre que possível, a VENTILAÇÃO LOCAL EXAUSTORA, que é a solução ideal. Ela tem como

objetivo principal a proteção da saúde do trabalhador, uma vez que capta os poluentes da fonte, antes que os mesmos

se dispersem no ar do ambiente de trabalho, ou seja, antes que atinjam a zona de respiração do trabalhador. Os sistemas

de controle de particulados para a atmosfera, são compostos basicamente de:

> captores no ponto de entrada ou de captação;

> dutos para o transporte do produto granulado;

> ventiladores industriais para mover os gases; e

> equipamentos de coleta de poeiras (filtros, ciclones, lavadores e outros).

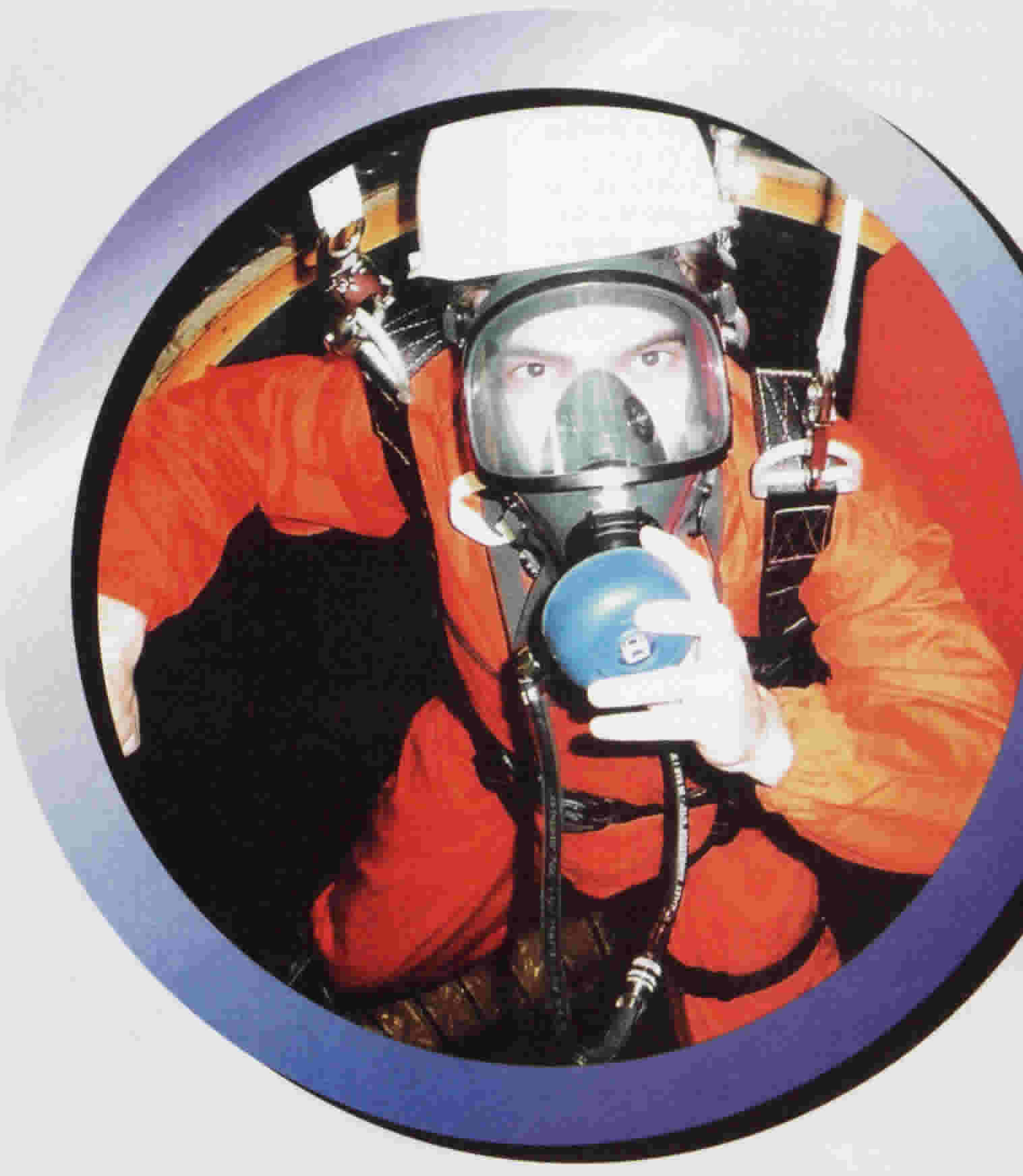

Alguns fumigantes contêm produtos inflamáveis: dissulfeto de carbono, dicloreto de etileno, fosfina e outros. Fumigantes e pesticidas são um risco habitual para os trabalhadores das unidades armazenadoras de grãos. Normalmente implicam na exposição ao tetracloreto de carbono, dissulfeto de carbono, dibrometano, fosfeto de alumínio e dióxido de enxofre, todos potencialmente perigosos. A foto acima mostra o EPI (máscara) indicado para gases.

A maior parte dos acidentes ocorre nas regiões em que a umidade relativa do ar atinge valores inferiores a 50%, e onde se armazenam produtos de risco como: trigo, milho e soja, ricos em óleos inflamáveis.

Os problemas ergonômicos, normalmente, estão associados às reduzidas dimensões do acesso ao espaço confinado (exigindo contorsões do corpo, o uso das mãos e dificultando o resgate em caso de acidente) e ao transporte de grãos ensacados. São eles:

- portinhola de acesso;

- agressões à coluna vertebral;

- lombalgias;

- torções; e

- esmagamento de discos da vértebra.

A figura ao lado mostra um operário entrando num espaço confinado. A seção transversal, normalmente, é circular mas a da foto é quadrada. Observe que ele leva, pendurado no pescoço, um instrumento para verificar a existência e a concentração de gases perigosos no interior do recinto. O aparelhinho é mostrado em detalhes, à direita. Porta, também, o indispensável capacete e luvas.

A figura esquemática abaixo mostra a forma errada (ou não ergonômica) de levantar peso, à esquerda e a forma correta, à direita.

Da mesma forma, para transportar sacos...

Alguns grãos armazenados, como o arroz em casca, desprendem uma poeira que pode causar lesão aos olhos ou dificuldades respiratórias.

A soja, por ser uma planta de porte baixo, ao ser colhida com colheitadeira, leva consigo muita terra. Assim, ao ser armazenada, ao movimentar-se, desprende essa poeira, que pode provocar uma doença terrivel chamada silicose ou o empedramento dos pulmões.

Os Equipamentos de Proteção Individual - EPI's recomendados são:

a) máscaras contra poeiras; e

b) óculos de segurança.

Além dos riscos físicos já relacionados anteriormente, juntam-se: a falta de aterramento de motores, o uso de lâmpadas inadequadas e a temível eletricidade estática.

Os EPI's recomendados são:

a) protetores auriculares;

b) óculos ray-ban (para raios ultravioletas) nas fornalhas à lenha; e

c) capacete de segurança.

Vários tipos de acidente podem acontecer com os trabalhadores de silos e armazéns. Nos silos grandes, como o do croqui abaixo, quando o operário entrar sozinho no seu interior e tentar andar sem o cinto de segurança sobre a superfície dos grãos, aparentemente firmes. Na figura ao lado, pode-se ver o que restou de uma bateria de silos de concreto, após uma explosão em cadeia, que causou prejuizos de monta ao patrimônio.

O interior de um silo é um ambiente hostil. Há necessidade que a pessoa designada para executar qualquer tarefa

em seu interior esteja devidamente treinada, orientada quanto aos riscos de acidentes e com boa saúde.

Antes de entrar num silo para executar qualquer tarefa, recomenda-se que:

- O operário nunca entre sozinho num silo;

- Use equipamento de descida (como o da foto menor ao lado);

- Tenha permissão prévia do seu superior;

- Verifique se há gases e poeiras perigosas;

Sempre que houver necessidade, pode-se lançar mão de aparelhos de comunicação, como o da foto, seja para transmitir orientações por alguém que esteja do lado de fora do silo, como quando obstáculos físicos impeçam a sinalização visual entre parceiros.

Nos casos em que foi constatado previamente (pelo detector de gases mostrado acima) que a atmosfera no interior do silo está pobre em oxigênio, pode-se utilizar o equipamento portátil ao lado, fabricado para esse fim.

Em casos extremos, poderíamos utilizar um equipamento externo que fornecesse oxigênio, através da ventilação forçada, com a mangueira que aparece na imagem ao lado.

Sérios acidentes também podem ocorrer no sistema transportador de grãos dos silos (a rosca sem-fim) que, por ser um elemento girante, é muito perigoso.

A Revista Proteção (N.158, fev./05), que trás como reportagem de capa os ESPAÇOS CONFINADOS, relaciona os equipamentos de proteção individual (EPIs), equipamentos de proteção coletiva (EPCs) e instrumentos mais usados no Brasil para prevenir os acidentes nesses locais. Confira a relação:

EPIs:- Capacete com jugular

- Luvas (PVC ou raspa)

- Trava-quedas e acessórios

- Botas de segurança

- Óculos de segurança

EPCs:

- Ventilador/insuflador de ar

- Rádio para comunicação

- Tripé

- Detector de gases e/ou poeiras

- Lanternas apropriadas

- Sistema autônomo com peça facial

Instrumentação:

- Detector de gases

- Cromatógrafo

- Explosímetro